Au-delà de la gestion du confort.

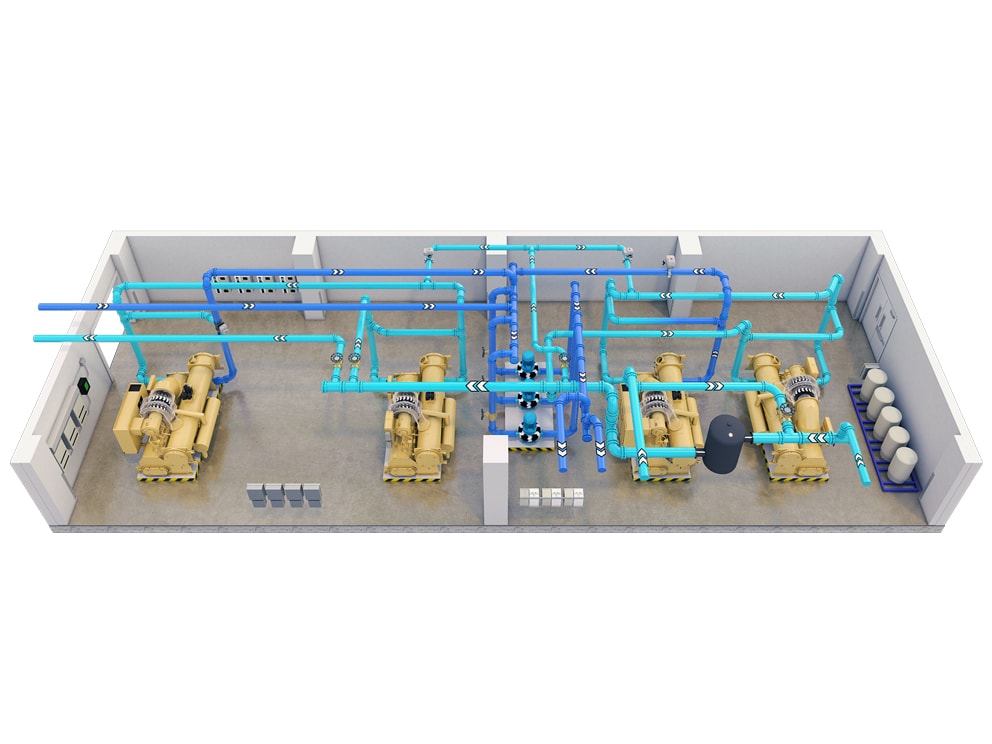

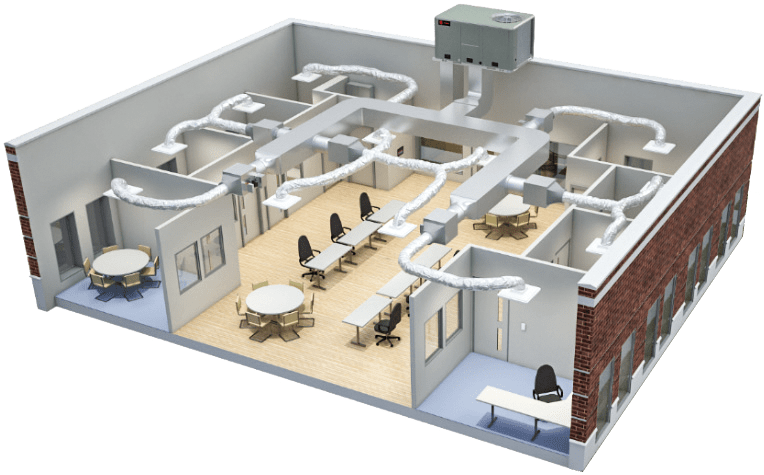

Les systèmes de refroidissement commerciaux maintiennent les espaces où nous travaillons, jouons, dînons, magasinons et vivons à une température confortable, quelle que soit la chaleur extérieure. Dans le monde de la fabrication, le refroidissement doit tenir compte des complexités de la gestion des conditions ambiantes pour les processus industriels, comme les centres de données, les fabricants de puces, les écosystèmes de véhicules électriques, les fabricants d’aliments et de boissons ou les entreprises des sciences de la vie. Pour ces applications, les paramètres sont beaucoup plus stricts. En plus de maintenir un environnement intérieur stable pour assurer la cohérence du rendement du processus, la protection de la santé des travailleurs est essentielle.

Avec beaucoup de chaleur latente, la ventilation et le refroidissement des locaux sont primordiaux non seulement pour assurer le confort et la sécurité des travailleurs. Le risque de « se tromper » a des conséquences bien plus graves qu’une pièce trop chaude ou trop froide.

Les fabricants, qu’il s’agisse de start-ups ou d’entreprises du Fortune 500, utilisent des systèmes de refroidissement de processus pour soutenir les opérations qui sont au cœur de leurs organisations.

Qu’est-ce qui intéresse les utilisateurs de refroidissement de processus ?

Bien que le degré et l’intensité de l’inquiétude concernant le refroidissement du processus dépendent de la nature de l’application, des exigences de l’industrie, des conditions environnementales et d’autres facteurs, de nombreux clients qui achètent et utilisent ces systèmes se soucient de plusieurs éléments clés :

- Fiabilité – Le système est-il conçu avec la performance et la fiabilité du produit comme priorité absolue ? Fonctionne-t-il de manière fiable et avec un minimum de temps d’arrêt ? Dans quelle mesure peut-il être entretenu rapidement et efficacement en cas de besoin ? Les services de maintenance sont-ils disponibles et fiables ? La chaîne d’approvisionnement des pièces et des services est-elle diversifiée et sécurisée ?

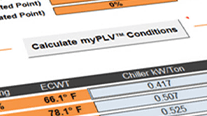

- Coûts – Ces systèmes ne sont pas bon marché, alors fonctionneront-ils efficacement, minimiseront-ils le coût d’opportunité des temps d’arrêt et permettront-ils de réaliser des économies d’énergie ? Existe-t-il une modélisation des coûts pour aider à prévoir les coûts énergétiques ? Existe-t-il des calendriers d’entretien préventif pour éviter les coûts de réparation et d’arrêt et suggérer le meilleur plan d’entretien ? Existe-t-il des analyses prédictives pour vous aider à économiser de l’argent et du temps, et à améliorer la productivité ?

- Prise en charge des besoins de l’entreprise – Dans quelle mesure le fabricant est-il bien informé du point de vue de l’industrie et du domaine ? Sont-ils actifs dans l’ASHRAE® et connaissent-ils bien les normes LEED, Energy Star et d’autres normes de l’industrie ? Le fabricant propose-t-il une large gamme de produits ou se concentre-t-il uniquement sur quelques-uns ? Les produits sont-ils conçus dans un souci de compatibilité avec l’industrie 4.0 ? Où se trouvent les techniciens de service et les dépôts de pièces de rechange ? Le fabricant peut-il prendre en charge des projets et des systèmes mondiaux ? Les systèmes sont-ils sécurisés sur le plan opérationnel ?

- Atteindre les objectifs de durabilité et les objectifs culturels – Les systèmes et les produits sont-ils conçus en tenant compte des principes de durabilité ? Comment la décarbonisation est-elle prise en compte dans les produits et services des fabricants ? Dans quelle mesure les produits sont-ils économes en énergie ? Les systèmes sont-ils conçus pour économiser l’eau ? L’organisation investit-elle dans des initiatives de développement de la main-d’œuvre, de sécurité, de diversité, d’inclusion et d’équité afin de créer une culture inclusive pour tous ?

Gérer les risques selon toutes ces dimensions.

Compte tenu de toutes ces considérations, comment les organisations peuvent-elles réduire leurs risques ? Le coût d’opportunité des temps d’arrêt non planifiés peut être dévastateur. Le fait qu’une unité de refroidissement soit en panne pendant une journée ou une semaine peut avoir d’énormes conséquences : perte de revenus, produits ou stocks endommagés, baisse de la satisfaction des employés, ralentissement de la mise sur le marché, etc. Par exemple, si un refroidisseur tombe en panne pendant une journée, cela peut signifier une perte de revenus de 1 million de dollars. Mais si ce refroidisseur ne peut pas être entretenu pendant quatre jours, la perte de revenus est nettement plus importante, à hauteur de 4 millions de dollars.

Dans le monde des sciences de la vie, lorsque la COVID-19 a éclaté, les fabricants de vaccins ont dû accélérer leur développement et faire évoluer leurs processus de fabrication pour être les premiers sur le marché et augmenter leurs revenus plus rapidement. Pour ce faire, ils devaient disposer d’une fiabilité totale dans leur équipement.

Les entreprises de semi-conducteurs sont dans une course pour développer leurs capacités de fabrication de puces et gagner des parts de marché ; ils ont besoin d’un équipement CVC fiable et à la pointe de l’industrie, livré à temps, par un partenaire de confiance.

Les fabricants de véhicules électriques sont également confrontés à une concurrence féroce pour gagner des parts de marché et protéger l’environnement. Ils ne peuvent pas se permettre d’avoir des processus et des systèmes rigides, rigides, peu fiables et lents. De même, les fabricants d’aliments et de boissons doivent assurer une surveillance constante et précise de leurs environnements et de leurs opérations afin d’éviter la contamination des produits et les rappels coûteux.

Toutes ces industries s’appuient sur un refroidissement de processus efficace et efficient dans leurs installations de fabrication. Alors qu’ils cherchent à atténuer les risques dans tous les aspects de leurs opérations, l’analyse prédictive, les services connectés et la maintenance à distance peuvent être utilisés pour maximiser le temps de fonctionnement plus efficacement. La détection précoce des problèmes et la médiation à distance offrent la promesse d’un « temps d’arrêt sur VOTRE temps », plutôt que de réagir de manière réactive à des urgences imprévues.

L’analyse prédictive peut également aider à générer des événements de maintenance planifiés rentables, moins fréquents et de plus courte durée. La surveillance et le diagnostic à distance utilisent des jumeaux numériques de l’équipement pour aider à repérer plus rapidement les défaillances potentielles afin que les pièces critiques puissent être à portée de main pour éviter des temps d’arrêt coûteux. Les fabricants disposant de capacités de location ou de crédit-bail d’équipements sur plusieurs sites peuvent également intervenir avec des solutions qui accélèrent le déploiement ou maintiennent les opérations en cas de problème.

Discutons-en.

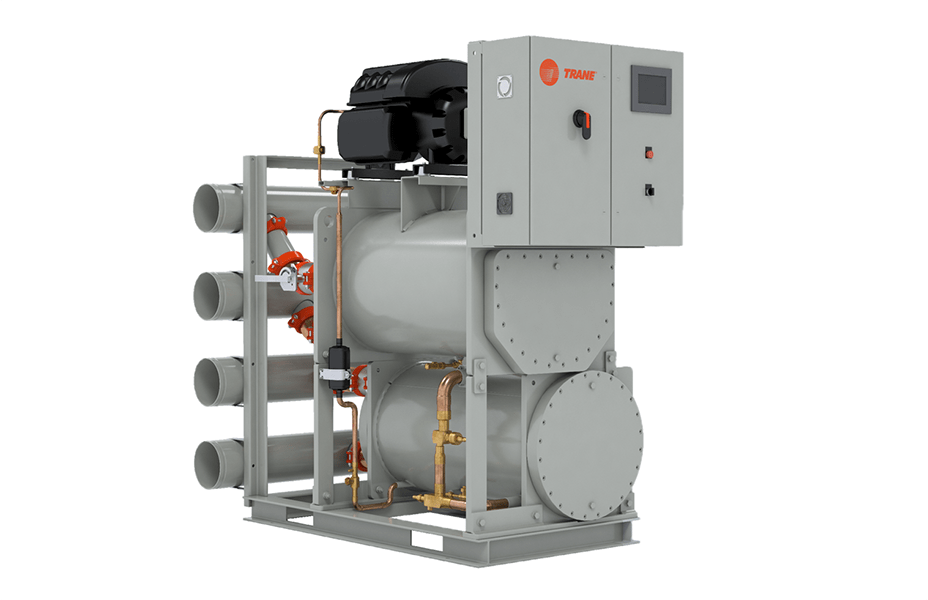

Trane offre toutes ces capacités : une qualité de production élevée dans la production d’équipements fiables et durables ; la personnalisation des systèmes et l’expertise des applications ; une présence mondiale et un modèle de service très réactif ; se concentrer sur des services intelligents pour minimiser les coûts, y compris la modélisation prédictive des coûts ; l’expertise de l’industrie et du domaine ; et les services liés à la satisfaction des besoins en matière de durabilité. Pour entamer une conversation sur vos besoins en matière de refroidissement de processus, contactez un expert Trane dès aujourd’hui.