Faits saillants du projet

Emplacement : Shelbyville, Kentucky

Industry: Community Spaces

Products Used: Chillers, Contrôles, Energy Storage

Services Used: Upgrading

Climate: Humid & Hot

Distillerie artisanale familiale, la distillerie Jeptha Creed est née de l’expérience des propriétaires dans l’agriculture et le génie chimique, et de leur désir de construire un héritage. Fidèle à sa devise, « N’oubliez pas d’où vous venez », la distillerie utilise des méthodes de brassage à l’ancienne et des ingrédients d’origine locale, tels que son maïs signature Bloody Butcher, ainsi que des baies, des pommes et de la menthe cultivées sur la propriété de 64 acres. Pour plus d’informations, visitez JepthaCreed.com

Défi

La fabrication de spiritueux à la distillerie Jeptha Creed commence par la création du moût. Le processus de cuisson commence par le broyage du maïs, qui est ensuite chauffé dans de l’eau pour rendre les amidons accessibles, avant d’ajouter une combinaison de blé, de seigle et d’orge pour convertir les amidons en sucres. La levure est ajoutée au produit pendant la fermentation, après quoi le produit est distillé, un processus qui chauffe le produit jusqu’à ce qu’il soit à la vapeur afin de séparer l’alcool des composants aromatiques. Avec de grandes quantités de chaleur et de vapeur utilisées dans le processus de distillation, la distillerie avait un grand besoin d’eau glacée pour refroidir la vapeur et la reconvertir en liquide. « Nos défis n’étaient pas tant avec le CVC nécessaire au refroidissement de confort, mais avec l’eau glacée nécessaire au processus de distillation », a déclaré Joyce Nethery, propriétaire, PDG et maître distillateur de la distillerie Jeptha Creed. « Nous avions de très gros besoins en eau glacée. Nous cherchions un moyen économique de refroidir le moût, et nous devions le faire rapidement, ce qui signifiait beaucoup de BTU de charge.

Solution

Connaissant le travail approfondi de Trane sur le marché du refroidissement des distilleries et son expérience de l’utilisation du stockage thermique, l’ingénieur mécanique travaillant sur la conception du bâtiment de la distillerie Jeptha Creed a introduit Trane dans le projet. L’équipe Trane a commencé le processus de sélection du bon équipement pour répondre aux besoins de refroidissement de processus de la distillerie, en respectant les exigences spécifiques de l’industrie.

Déterminer le bon équipement

Contrairement à un immeuble de bureaux, à un hôpital ou à une école, dans l’environnement d’une distillerie, Trane savait qu’une attention particulière devait être accordée aux classifications électriques en raison de l’inflammabilité potentielle du produit. De plus, l’équipe de Trane a évalué les besoins en eau glacée de l’installation, qui fluctuent tout au long de la journée en raison du chargement par lots du processus de distillation. Avec 40 à 60 % des factures d’électricité de la distillerie provenant des coûts de la demande, les ingénieurs de Trane ont cherché à répartir les charges électriques de pointe du système d’eau glacée, au lieu d’avoir des pics de 30 à 60 minutes tout au long de la journée. Plutôt que de se pencher sur une seule journée du processus de distillation, Trane a analysé une semaine entière pour déterminer la bonne taille d’équipement.

Déplacer la demande pour réduire les coûts énergétiques

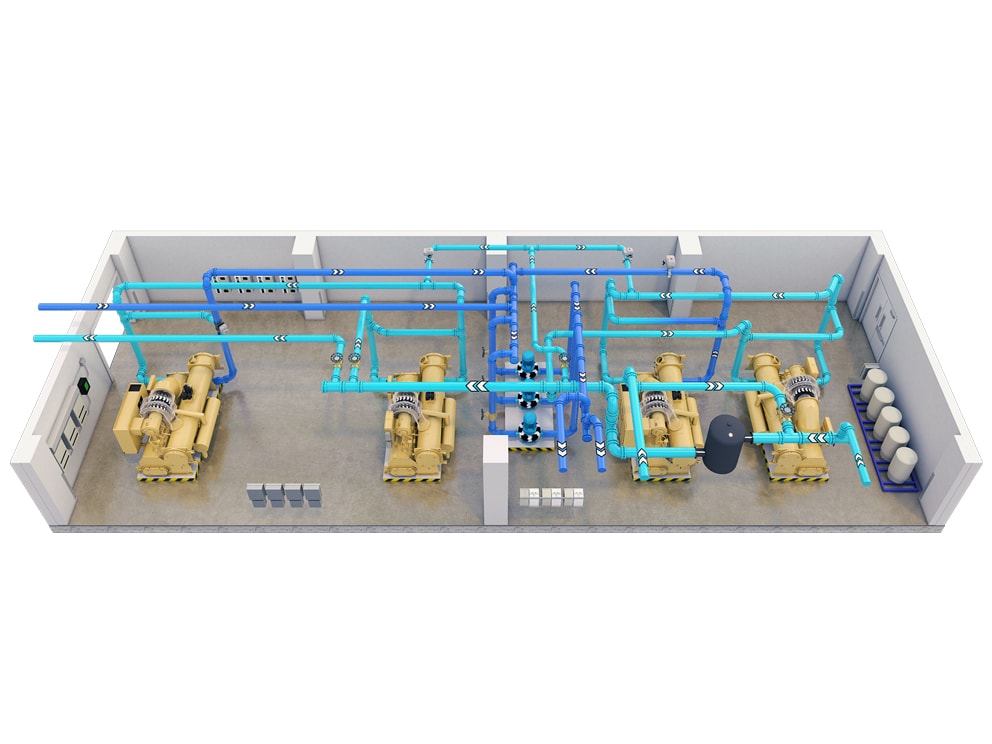

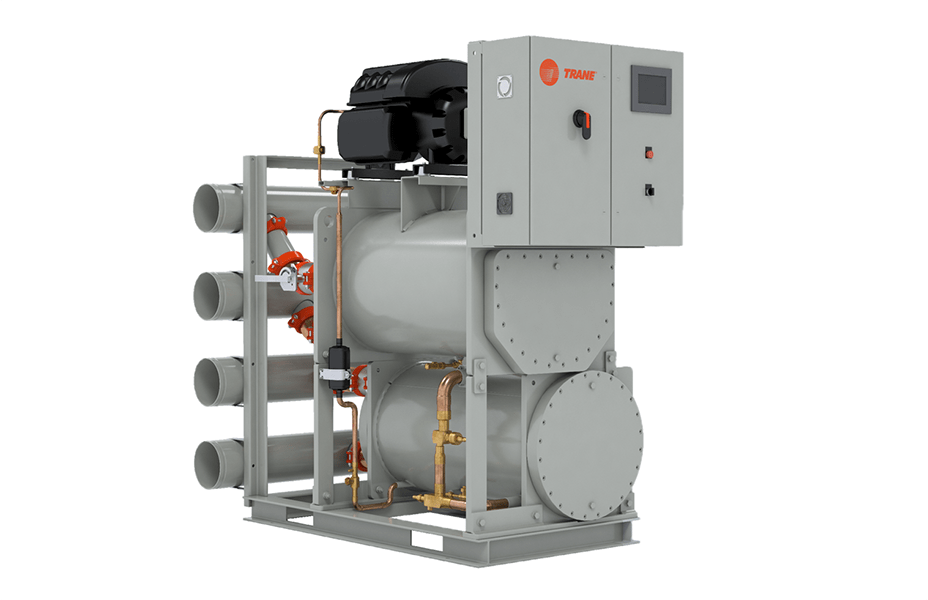

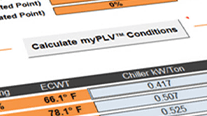

Un système de stockage thermique a été mis en place pour déplacer la demande des périodes de production de pointe vers des heures creuses à moindre coût, réduisant ainsi considérablement les coûts de la demande d’énergie. Le système comprend un refroidisseur refroidi par air Trane CGAM, deux réservoirs de stockage d’énergie CALMAC® IceBank® et un module de remplissage de glace conçu sur mesure avec un ensemble de pompes entièrement en acier inoxydable. Fonctionnant avec du glycol pour la protection contre le gel, le système convertit le glycol en un système d’eau glacée pour servir les processus de distillerie. Le refroidisseur Trane fonctionne chargé la plupart du temps lorsque le processus de distillation n’est pas en cours, accumulant de la glace dans les réservoirs de stockage pour fournir la capacité de gérer les besoins de l’opération tout au long de la semaine. La glace refroidit le processus de distillation pour une ou deux moûts par jour, après quoi la cuve est rechargée. Au lieu d’utiliser un refroidisseur de 200 à 250 tonnes pour gérer la charge que le processus pourrait nécessiter sur une période d’une heure, le système de stockage thermique répartit les charges de demande, ce qui permet d’utiliser un refroidisseur plus petit de 40 tonnes. Le refroidisseur CGAM à haut rendement de Trane permet non seulement de réduire la consommation d’énergie, mais offre également les niveaux de bruit les plus bas de sa catégorie, offrant ainsi un environnement confortable aux travailleurs et aux invités.

Mise en service pour un débit optimal

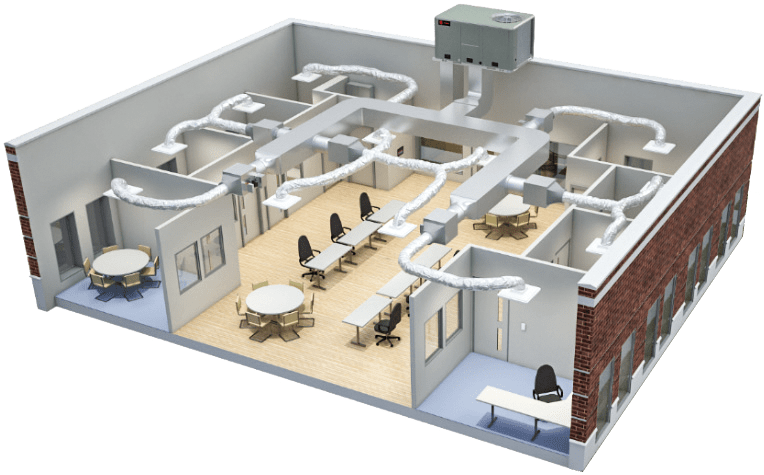

Un système d’automatisation du bâtiment (BAS) Trane® Tracer™ SC et un contrôleur d’unité programmable Tracer UC600 ont été installés dans le cadre du module de complétion de glace. Grâce à l’accès à distance, Trane a utilisé le système de contrôle Web pendant les phases de démarrage et de mise en service pour effectuer de petits ajustements aux variateurs de fréquence et aux réglages de pression différentielle afin d’équilibrer les systèmes et d’obtenir des débits appropriés à travers l’équipement, alors que les propriétaires effectuaient les premières séries de production. En continu, le système de contrôle fournira à la distillerie une visibilité sur les températures et les pressions du processus d’eau glacée.

Résultats

La mise en œuvre d’un système de stockage thermique pour le refroidissement par eau glacée a permis à la distillerie Jeptha Creed de réaliser d’importantes économies d’énergie. Le système a permis à la distillerie de déplacer la demande, permettant l’utilisation d’un refroidisseur plus petit de 40 tonnes combiné à un stockage de glace, au lieu d’un refroidisseur plus grand de 200 à 250 tonnes pour répondre aux besoins de la distillerie en matière de processus. Il en résulte des économies d’énergie de 20 000 $ à 30 000 $ par année. « Le système fournit l’eau glacée dont nous avons besoin, quand nous en avons besoin, à la température que nous avons réglée », a déclaré Nethery. « Il n’y a pas eu de retard dans le processus parce que nous n’avions pas d’eau glacée. Je n’ai pas besoin de penser à mon eau glacée ; c’est juste là.